Utmaningen

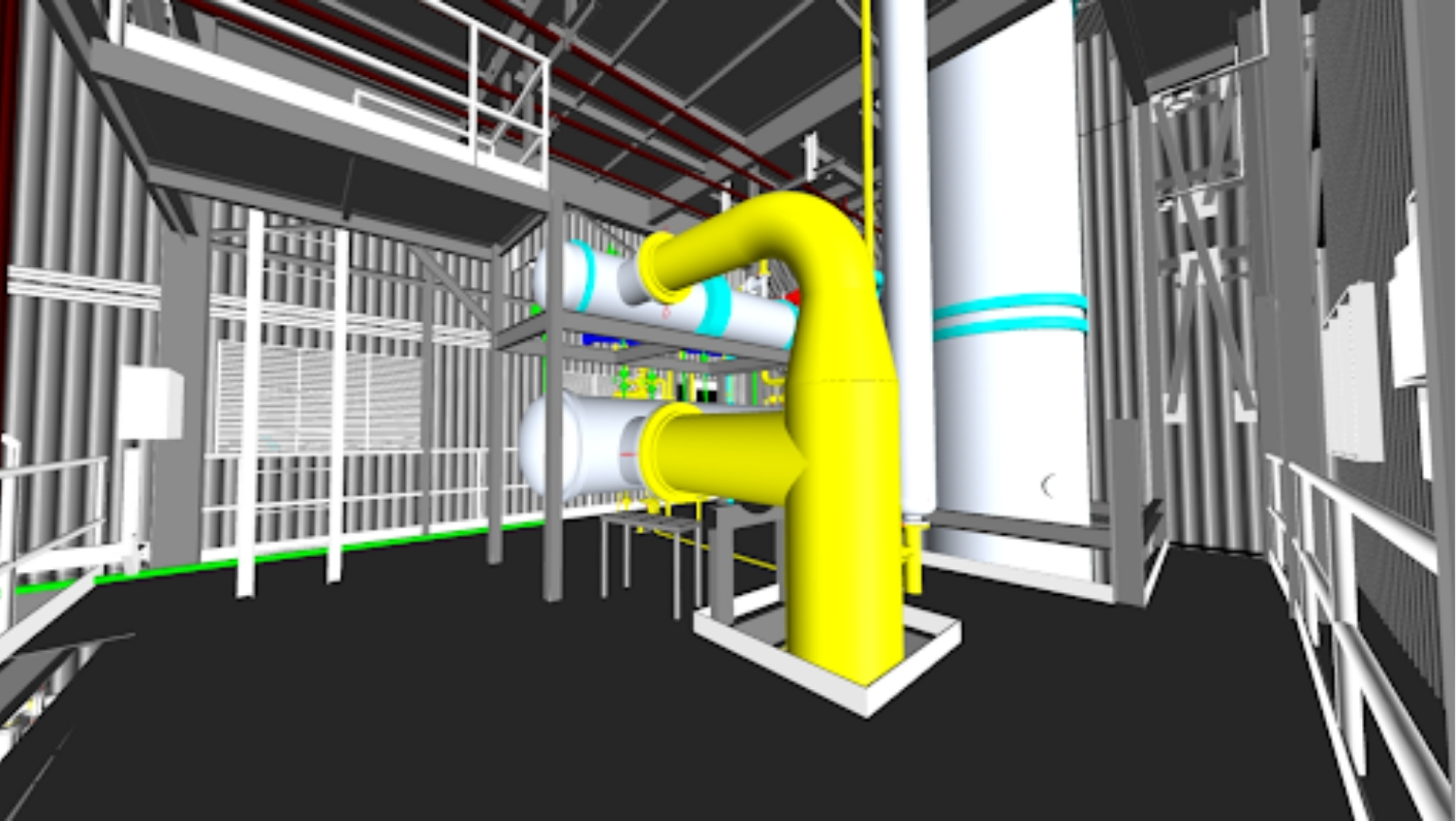

I åratal drev klienten sina kemiska tillverkningsenheter (CNA-1, CNA-2, CNA-3 och kyltornet) med föråldrad och fragmenterad dokumentation. Pappersbaserade P&ID:er, äldre GA-ritningar och åratal av odokumenterade fältförändringar hade skapat betydande avvikelser mellan de faktiska anläggningsförhållandena och tekniska register. Detta ledde till kritisk ineffektivitet: försenad avstängningsplanering, högre underhållskostnader och ökande säkerhets- och efterlevnadsrisker. Deras interna team lade ner för mycket tid på att validera data genom fältbesök. Vad de behövde var inte bara en digital registrering, utan ett tillförlitligt, intelligent system som återspeglade verkligheten på fältet.

Klientens initiala hinder

- Platsen var redan delvis konstruerad, vilket gjorde traditionella manuella mätningar ineffektiva och felbenägna.

- Strukturella detaljer som överstyckebjälkar var svåra att upptäcka visuellt.

- Tidsfristen var strikt, bara en månad för en anläggning på 3 lakh kvadratfot.

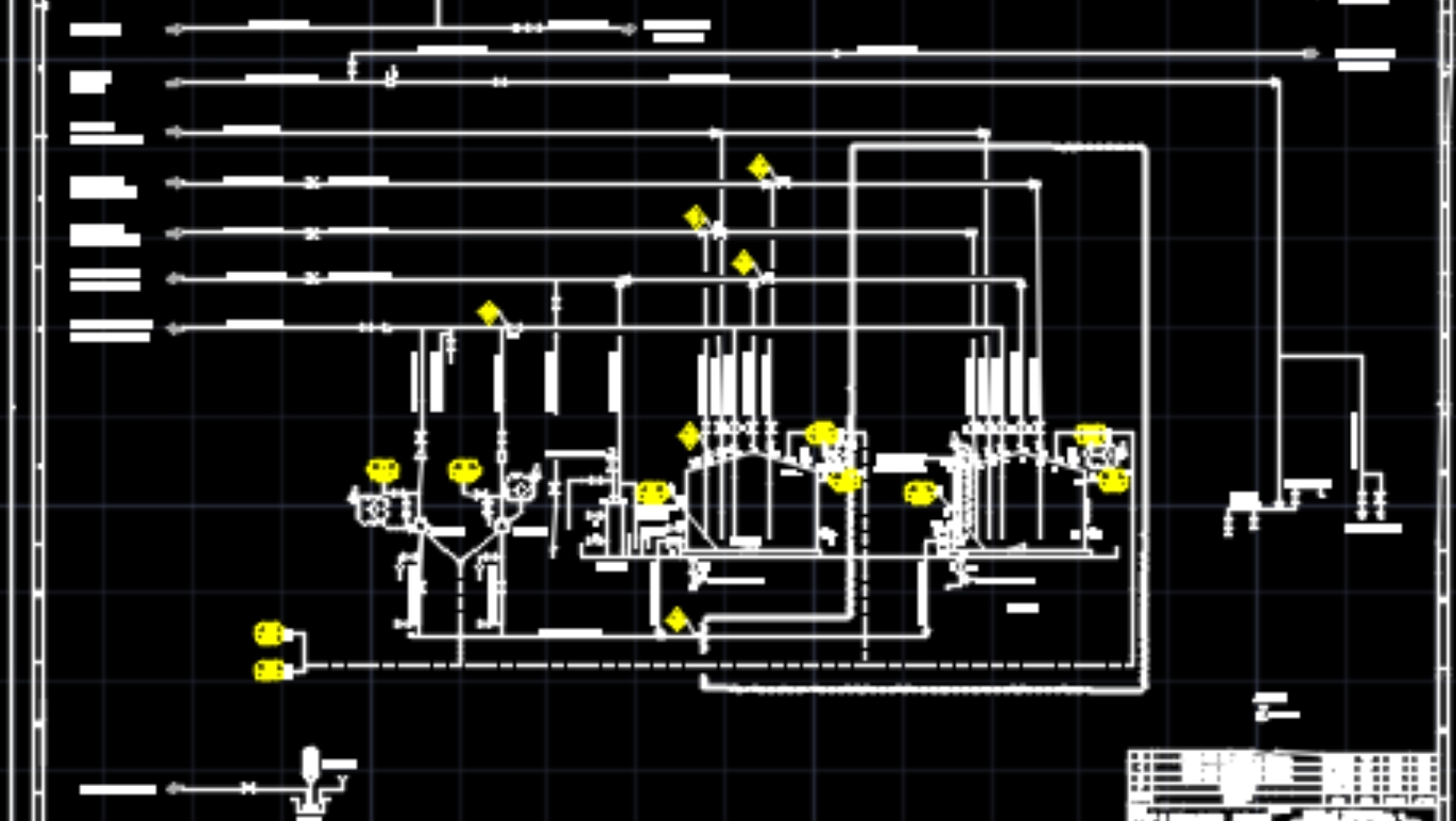

- Den enda inmatning som lämnades var en bild av en huvudplan i PNG-format, utan åtkomst till befintliga CAD- eller Revit-filer.

.png)

.png)